![]()

食品容器・ガラス容器の斎藤容器

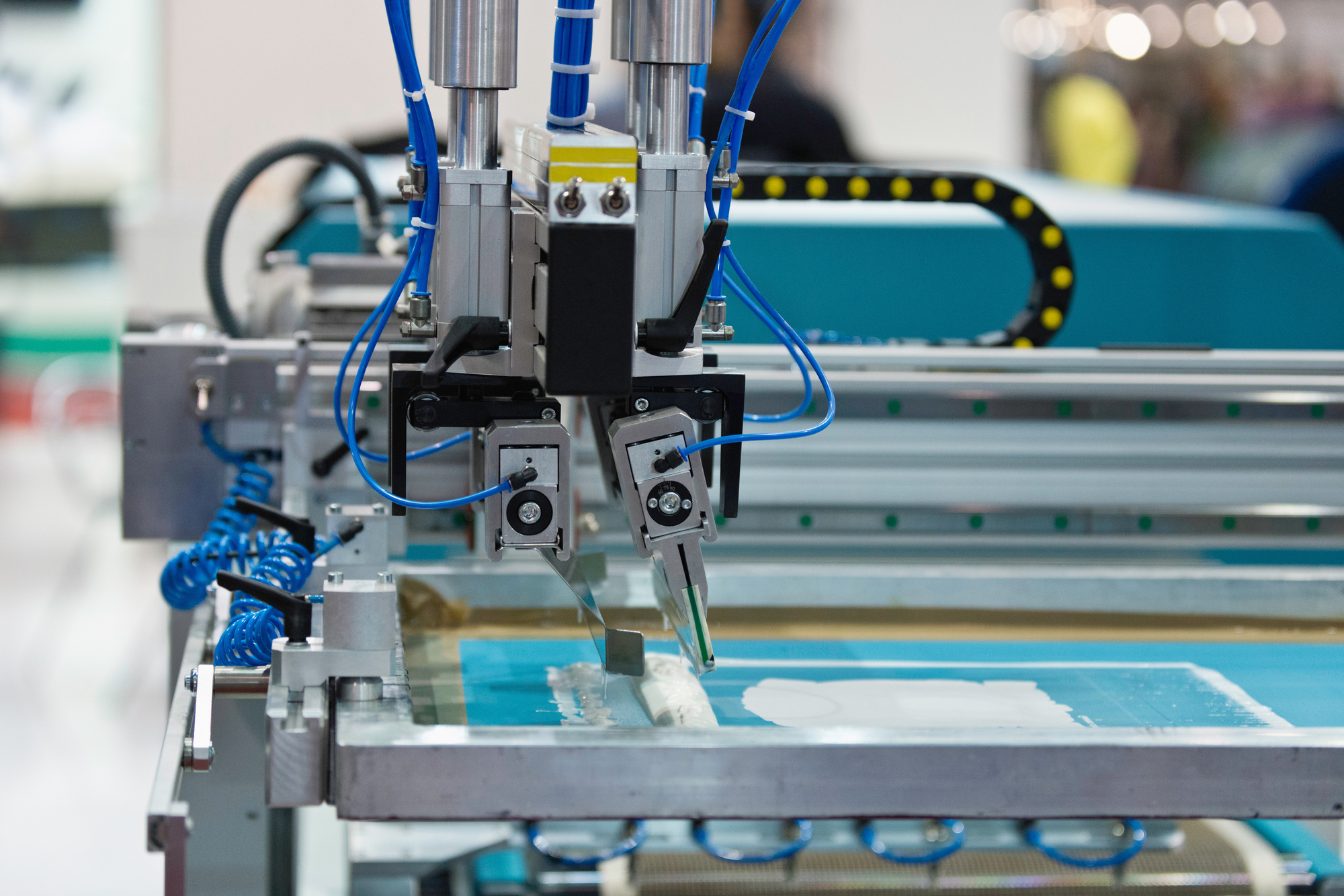

【コラム】シルクスクリーン印刷とは?手順やメリットについて紹介

製品に印刷をする際は、被印刷体にふさわしい印刷機を選ぶことが大切です。

今回は、シルクスクリーン印刷の概要や印刷の手順、メリット・デメリットを紹介します。シルクスクリーン印刷の利用を考えている方は、ぜひ参考にしてください。

まずは、シルクスクリーン印刷の概要を解説します。

・シルクスクリーン印刷の概要

シルクスクリーン印刷とは、ポリエステルやナイロンなどの樹脂を素材とする版板にインクを流し込み、こすりつけて印刷する方法です。この版板はスクリーンとも呼ばれ、以前は素材に絹が使われていたため、「シルクスクリーン印刷」と名づけられました。

版板には、メッシュ状の小さな穴が開いており、穴の部分にインクが落ちることで印刷されるシンプルな仕様です。Tシャツやトートバッグといった布製品に多く用いられるほか、リモコンや電子基板などの電子製品、陶磁器など多彩な製品の印刷に活用されています。

・オフセット印刷との違い

オフセット印刷は、直接印刷対象にインクを転写するのではなく、まずブランケット胴に転写し、その後被印刷体に印刷します。コストが低く印刷時間も短いため、大量の印刷物を効率的に生産でき、多色印刷やグラデーションのあるデザインも美しく仕上げることが可能です。

ただし、シルクスクリーン印刷よりも耐候性は低くて印刷面のインクが薄いことから、下地の色が透けてしまうこともあります。

ここでは、シルクスクリーン印刷の手順を紹介します。

①版板の作成

まずは、樹脂でできているフィルムに印刷したい絵や文字を書き、紫外線を当ててフィルムから焼き付けることで版板(スクリーン)を作成します。

版板は使用するすべての色別に必要なため、異なる色を使用する場合はそれぞれの色に対応した複数の版板を用意してください。この段階で正確な色合いや位置を合わせることが、印刷物の最終的な品質に影響を与えると言えるでしょう。

②インクの作成

版板が用意できたら、次は印刷したいデザインに合わせて必要なインクを作成しましょう。インクの調合は、デザインに忠実な仕上がりを実現するため、欠かせない工程です。

正確な色合いに仕上げてデザインを最大限に生かすためには、使用する素材に応じてインクを調合してください。

③被印刷体の汚れを落とす

印刷物の完成度を上げるためには、印刷をする前に被印刷体の汚れやほこりを落とすことも大切な工程です。汚れやほこりは、印刷の途切れやピンホールの原因となり、きれいに印刷する妨げとなる可能性があるため、しっかりと取り除いておきましょう。

清潔な被印刷体と正確に調合されたインク、適切な版板を使用することで、シルクスクリーン印刷の仕上がりは高水準に近づきます。

④版上にインクをのせて乾燥させる

印刷に必要なものが準備できたら、版板の上にインクをのせ、スキージーと呼ばれるヘラで被印刷体に色をつけていきます。スキージーは、均等な力をかけながら一定のスピードで手前に引きましょう。力加減やスキージーの角度によって、付着するインクの量が変化し、仕上がりに影響するためです。

被印刷体に色がついたら、そのままの状態でシルクスクリーン印刷専用の乾燥機でしっかりと乾燥させます。

シンプルな仕組みで便利なシルクスクリーン印刷のメリットを、以下で詳しく見ていきましょう。

・低コストで大量生産ができる

版板を使用するシルクスクリーン印刷は、印刷物の数が多いほど1枚あたりのコストを抑えられます。大量生産に最適な理由は、一度作成した版板を長期間にわたって使用可能だからです。

また、版板は色別に作成するため、使用する色の数を減らすことでその分の価格を簡単に抑えられます。他にも、印刷するサイズを小さくすることでさらなるコストダウンを狙えるなど、工夫することで予算に応じた調整が可能です。

・対応できる素材が多い

シルクスクリーン印刷は対応できる素材が多くて対応範囲も広いため、空気と水以外なら何でも印刷できると言われるほどです。耐久性が高く、長期間の使用にも耐えられることから、紙や布だけでなく、陶磁器やガラス、飲料のパッケージ、電子製品、液晶画面などさまざまな分野の印刷に採用されています。素材に関する制約が少ないメリットは、幅広いプロジェクトに役立つでしょう。

・鮮やかな色彩に仕上がる

一般的な印刷方法と比べてインクを厚く塗布できるシルクスクリーン印刷は、鮮やかな色味を美しく表現できます。また、下地の色の影響を受けにくく、明るい色から淡い色までデザインを忠実に表現できるため、クオリティの高い印刷物の作成が可能です。

特殊なインクやラメ、蛍光インクなど使用できるインクの種類が多い特徴を駆使すれば、他の印刷方法では難しい質感の表現もでき、デザインの幅が広がるでしょう。

・耐久性に優れる

シルクスクリーン印刷は、被印刷体にインクを染み込ませるのではなく、表面にのせて熱で乾燥させる定着方法です。仕上がりが耐久性に優れていることはもちろん、インク自体の耐久性も優れているため、ユニフォームや作業着など頻繁に洗濯するような衣類などに印刷しても色あせしにくく、長期間にわたってきれいな発色を保てます。 また、風雨や外部要因にさらされる屋外広告や工業製品などにもシルクスクリーン印刷が採用されており、厳しい環境でも長期間耐えられるのが特徴です。

メリットの多いシルクスクリーン印刷ですが、デメリットもあります。使用する際は、デメリットも確認しておきましょう。

・少数生産に向いていない

版板を使用して印刷するシルクスクリーン印刷は、版板を一度作成すれば大量に印刷できますが、版板の製作にはまとまった費用がかかります。そのため、大量生産ならコストは割安ですが、少数生産では割高になる可能性が高いでしょう。

印刷する枚数が少ない場合は、他に適した印刷方法がないか考えることをおすすめします。

・色数によって値段が変動する

シルクスクリーン印刷は、使用する色ごとに版板が必要なため、色の数が多くなるにつれてコストもかかります。色鮮やかな美しい仕上がりが特徴のシルクスクリーン印刷ですが、カラフルな印刷をするためには費用が高くなることを覚えておきましょう。シルクスクリーン印刷をする際は、必要な色を最適に選択し、予算や要件に合わせて調整することが大切です。

ただし、色鮮やかな仕上がりを優先したい場合は、ロット数など他の部分でのコスト削減を検討し直しましょう。

・印刷に時間がかかる

シルクスクリーン印刷は、版板の製作から始まります。また、インクをのせた後に熱を当てて乾燥させるため、時間も必要です。少なく見積もっても、版板の製作から完成までには1週間以上の期間を要します。

版板の数やデザインなど、内容によっては期間が延びることも踏まえ、余裕をもったスケジュールで取り組めるように計画しましょう。

シルクスクリーン印刷は、さまざまな素材に美しく印刷できるほか、大量生産にも最適な印刷方法です。屋外での環境にも耐えられることから、多方面で活用されています。

印刷方法にはそれぞれ特徴があるため、メリットやデメリットを把握したうえで、被印刷体や生産量に対して最適なものを選ぶようにしましょう。